Mit Künstlicher Intelligenz zur Zukunftsfabrik III

Digitalisierungsprojekt mit der CHRIST Feinmechanik GmbH & Co. KG unter Beteiligung von SBE – Claus Lau

Der deutsche Mittelstand ist weithin für Innovationskraft, höchste Qualitätsansprüche und hohe Wertschöpfungspotenziale bekannt. Die Christ Feinmechanik GmbH und Co. KG steht vor diesem Hintergrund seit über 50 Jahren für Innnovationen im Bereich hochwertiger Spindelsysteme, Baugruppen und Fertigungsteile. Die Entwicklung wie auch Produktion sind stets kundenorientiert, individuell und flexibel, um dem neuesten Stand der Technik gerecht zu werden.

Im Rahmen des Umsetzungsprojektes mit den Partnern Christ Feinmechanik GmbH und Co. KG, SBE – Claus Lau (SBE) sowie den Experten des Mittelstand-Digital Zentrums Darmstadt , soll in einem Brownfield-Ansatz eine bestehende Fertigung technisch nachgerüstet und die Auftragsteuerung datenbasiert optimiert werden. Kern des Projektes ist die Überprüfung, inwieweit der Einsatz maschineller Lernverfahren und künstlicher Intelligenz (KI) zum Erreichen dieses Ziels beitragen kann.

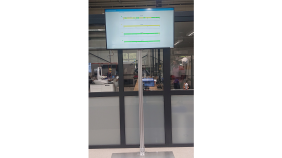

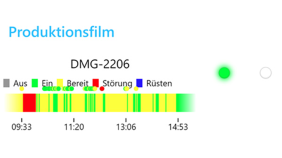

Besondere Aufmerksamkeit seitens der Christ Feinmechanik und SBE galt dabei der Vernetzung der Anlagen mittels Edge-Devices. Diese ermöglichen es, Maschinen- und Auftragsdaten zu erfassen, zentral abzuspeichern und anschließend weiterzuverarbeiten. Damit aus Daten nützliche Informationen werden, wurden in der Produktionshalle sogenannte Shopfloor-Boards installiert. Dabei handelt es sich zunächst nur um einfache, aber große und robuste Monitore. Eine ausgefeilte Software nutzt nun die Daten, um die Maschinenzustände im Betrieb einfach und verständlich zu visualisieren und auf den Boards darzustellen. Somit können alle Mitarbeitenden mit einem Blick ablesen, was die Maschinen gerade tun: Sind sie aus, bereit, produzieren sie aktuell, läuft ein Rüstvorgang oder liegt eine Störung vor?

Doch die Daten lassen sich nicht nur zur Information nutzen. Sie sind eine Grundvoraussetzung für die Untersuchung seitens des Mittelstand-Digital Zentrums Darmstadt, ob und wie eine datenbasierte KI-Lösung in der Optimierung der Auftragssteuerung zum Einsatz kommen kann.

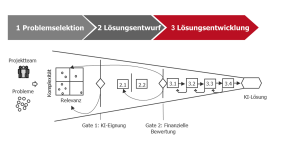

Basierend auf dem an der TU Darmstadt entwickelten „AI Management Model for the Manufacturing Industry“ wurden Voraussetzungen für den Einsatz von KI sowie die alternative Verwendung nicht-KI basierter Lösungen zur Zielerreichung ermittelt und geprüft. Nicht auf KI beruhen beispielsweise regelbasierte Ansätze. Dabei wird datenunabhängig eine Entscheidungsregel festgelegt, wonach ein Programm die Abläufe steuert. Solche Regeln nutzen wir auch im Alltag. Wer zu Weihnachten das Wohnzimmer schmückt, holt erst die Kiste mit dem Baumschmuck aus dem Keller, statt mit dem Schmücken anzufangen und für jede Glaskugel einzeln erneut in den Keller zu gehen. Damit spart man unkompliziert Zeit.

Beim Vergleich der regelbasierten und KI-basierten Ansätze in der Produktion der Christ Feinmechanik zeigte sich, dass die Verwendung von KI deutlich strengere Voraussetzungen mit sich bringt. Informationen über Materialflüsse, Puffer, Prioritäten, Maschinenzustände und diverse weitere Faktoren müssen in Echtzeit zur Verfügung stehen, verarbeitet und zuverlässig vom Modell erlernt werden. Diese Voraussetzungen konnten im untersuchten Anwendungsfall (sowie vermutlich in einem Großteil mittelständischer Unternehmen) nicht ad hoc erfüllt werden. Daraus lässt sich lernen, die Sprünge in der Digitalisierung nicht zu hoch anzusetzen. Stattdessen empfehlen wir, die menschgestützte Auftragssteuerung durch einen Zwischenschritt über regelbasierte Optimierungsansätze und Methoden des Lean Managements hin zu einer KI-optimierten Auftragssteuerung zu transformieren.

Dieses Vorgehen hat den entscheidenden Vorteil, dass durch einfache Regeln und damit einhergehenden geringen Rechenzeiten deutlich weniger Kapazitäten gebunden und keine externen Kompetenzen im Bereich KI benötigt werden. Zudem kann der Zwischenschritt als Vorbereitung verstanden werden, um eigene Prozesse sukzessive zu digitalisieren, Wissen zu generieren und Daten zu sammeln, welche für zukünftige Einführung einer KI zwingend erforderlich ist. Letztlich ermöglicht das Vorgehen das zeitnahe Ausschöpfen bestehender Potenziale zur Produktivitätssteigerung und damit das Erreichen von Erfolgen in kürzerer Zeit.

Der Weg zur Zukunftsfabrik ist nicht geradlinig. Unser Ziel muss schlussendlich immer ein besserer, effizienterer Prozess sein. Ob mit KI oder ohne – das Mittel der Wahl muss immer an die Gegebenheiten angepasst sein! Langfristig wird zwar der vermehrte Einsatz von KI und datenbasierten Lösungen unumgänglich sein, bis dahin sind oftmals noch einige Zwischenschritte in der Digitalisierung notwendig.