Abweichungen mit digitalen Kennzahlen meistern II

Digitalisierungsprojekt mit der Munsch Chemie-Pumpen GmbH

Individuelle Produkte, die genau zu den Anforderungen der Kunden passen, liegen im Trend. Die Firma Munsch GmbH hat dies früh erkannt und spielt dank Digitalisierung hierbei in der obersten Liga. Doch um am Ball zu bleiben, muss der Mittelständler neuen Anforderungen gerecht werden: Kundenindividuelle Produkte müssen heute genauso schnell geliefert werden wie Standardware. Ziel des Digitalisierungsprojekts ist es daher, die Produktionstransparenz durch Digitalisierung zu verbessern und ein Kennzahlensystem aufzubauen, um Abweichungen in der Produktion so früh wie möglich zu erkennen.

Erhöhung der Transparenz: Key Performance Indicators (KPI) entlang des Wertstroms

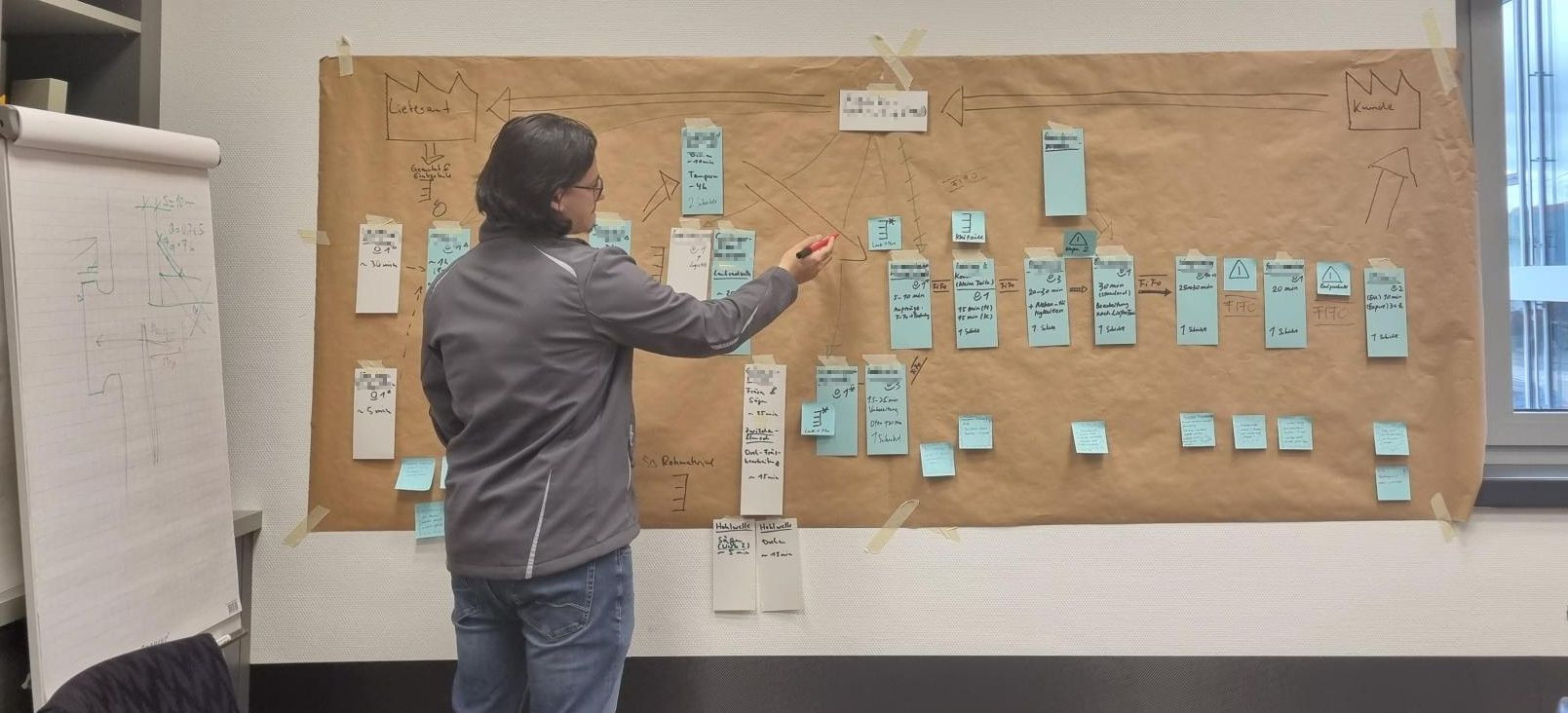

Gerade bei komplexen Produktionsprozessen muss jede Optimierung auf einer guten Analyse und einem guten Verständnis beruhen. Die Wertstromanalyse ist hierzu ein nützliches Tool. Sie beschreibt die Abläufe – von den Rohstoffen bis zum kundenfertigen Endprodukt. Auf dieser Grundlage wurde ein neues wertstromübergreifendes Kennzahlensystem entwickelt. Da die Kennzahlen eine Schlüsselrolle einnehmen, spricht man hier auch von Key Performance Indicators, kurz KPI. Durch den Blick auf die gesamte Wertschöpfungskette geraten KPI in den Blick, die für die Auftragsabwicklung zentral sind.

Den ersten Überblick verschafft man sich noch auf Papier. Danach geht es in den digitalen Raum.

Kennzahlen für alle Mitarbeitenden visualisieren

Derzeit entwickelt das Projektteam ein Dashboard-System zur Darstellung der Durchlaufzeiten (DLZ). Dazu nutzen sie die bereits gewonnenen Daten in einem Process Mining-Verfahren. Die Prozess-Daten werden dabei strukturiert und anschließend werden wertvolle Informationen aus Ihnen „herausgegraben“ – daher der englische Begriff „mining“. So lässt sich später auch der Zeitbedarf in der Produktion besser visualisieren.

Integration des KPI-Systems in das tägliche Shopfloor Management

Die Rolle des Kennzahlensystems besteht aber nicht nur darin, den aktuellen Zustand der Produktion zu zeigen. Es soll vor allem dem Management und den Mitarbeitenden helfen, Abweichungen vom Soll-Zustand schneller zu erkennen und somit Maßnahmen zu ergreifen, damit die Produktion wieder optimal läuft.

Dazu muss die Gestaltung des Kennzahlensystems auch in die täglichen Aktivitäten des Shopfloor Managements integriert werden. Die Firma Munsch verfügt über langjährige Erfahrungen in der schlanken Produktion und hat bereits ein komplettes Shopfloor Management-System, das die gesamte Organisation des Unternehmens abdeckt. Tägliche Shopfloor Meetings sichern die Kommunikation über alle Abteilungen und Ebenen hinweg. Damit die wertstromübergreifenden Kennzahlen vertikal zwischen den Ebenen übertragen werden können, wurde die Organisationsstruktur des Shopfloor Managements analysiert und der Schwerpunkt jeder Ebene sowie die zu besprechenden Kennzahlen ermittelt. Auf diese Weise können horizontale und vertikale Kennzahlenanalysen kombiniert werden, um die geeignetsten Kennzahlen abzuleiten und anzuwenden.

Identifikation der zentralen Kennzahl: Durchlaufzeit als Pilot

Da Munsch bereits eine gute Basis hinsichtlich der Digitalisierung der Produktion aufgebaut hat, kann der Zeitbedarf für jeden Produktionsprozess aus den bereits vorhandenen Daten berechnet werden. Die Durchlaufzeiten scheinen nach den bisherigen Analysen über alle Ebenen hinweg für das Produktionsmanagement zentral zu sein, weshalb das neue Dashboard-System sich auf diese Kennzahlen fokussiert. Um die bisherigen Ansätze fruchtbar zu machen, werden die Produktionszeiten auf der Grundlage von Datenbeständen weiterhin analysiert, Grenzwerte für Kennzahlen definiert und das System optimiert. Die wissenschaftlichen Projektmitarbeitenden stehen dazu im engen Austausch mit den späteren Nutzern im Betrieb. Für Sie muss alles am Ende funktionieren und die Kennzahlen eine echte Erleichterung für die Entscheidungsfindung bringen!