Mit Künstlicher Intelligenz zur Zukunftsfabrik II

Digitalisierungsprojekt mit der CHRIST Feinmechanik GmbH & Co. KG unter Beteiligung von SBE – Claus Lau

Im Rahmen des Digitalisierungsprojektes mit den Partnern Christ Feinmechanik GmbH und SBE – Claus Lau soll eine bestehende Fertigung technisch nachgerüstet werden. Man spricht hierbei auch vom Brownfield Ansatz oder Retrofitting. Beides bedeutet, dass vorhandene Anlagen, Gebäude und Flächen weiter genutzt werden und die Digitalisierungstechnik nachträglich hinzukommt. Daher ist dieser Ansatz in der Regel kostengünstig, schnell und auch ökologisch. Durch die digitale Aufrüstung wird die analoge Fabrik zur vernetzten Datenquelle. Damit wird das Fundament für das Projektziel gelegt: Die datenbasierte Optimierung der Auftragssteuerung. Besonders interessant ist hierbei, inwieweit der Einsatz maschineller Lernverfahren und Künstlicher Intelligenz zum Erreichen dieses Ziels beitragen kann (Proof of Concept).

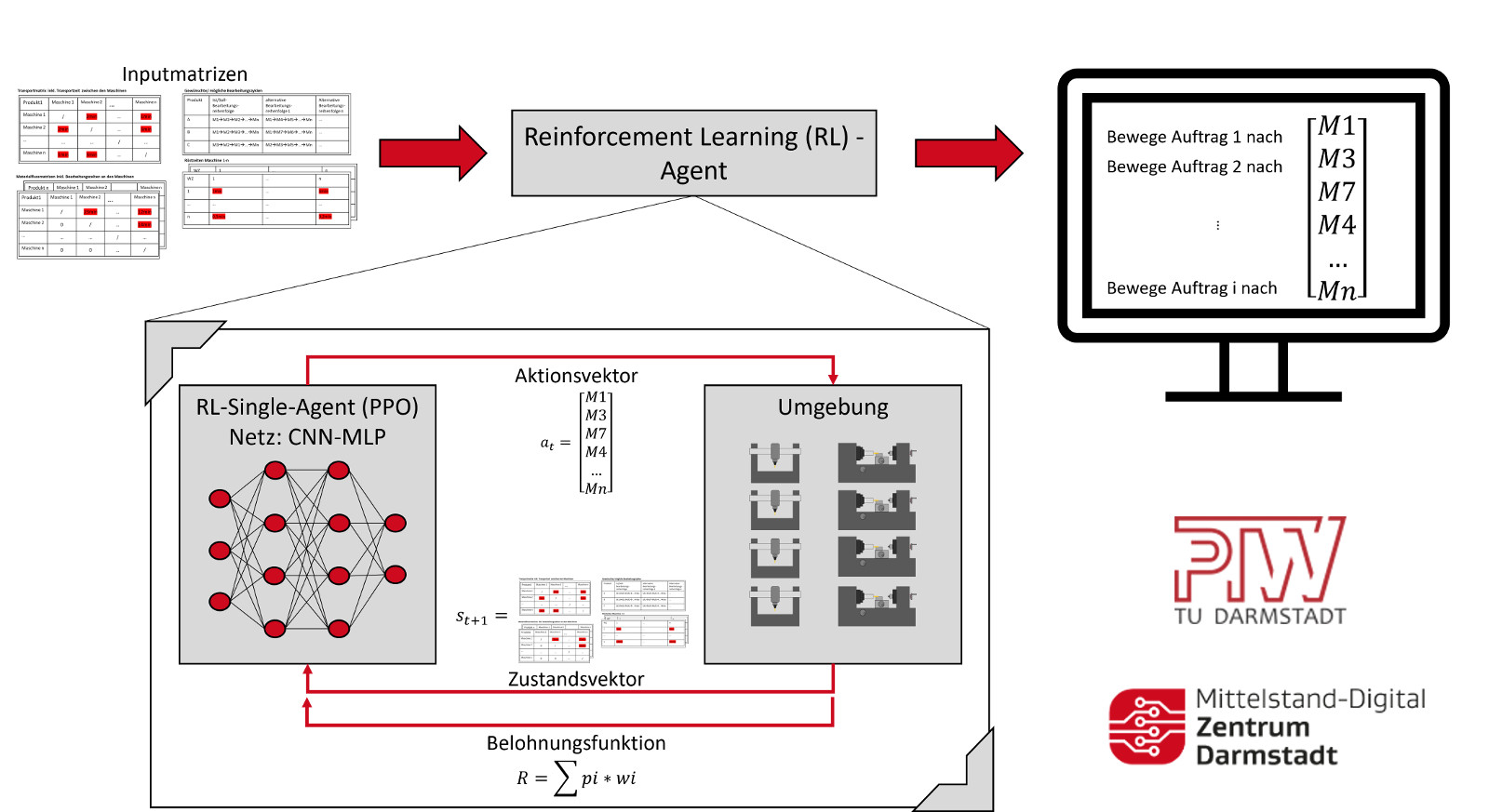

Die Fertigung hochwertiger Spindelsysteme, Baugruppen und Fertigungsteile läuft bei der Christ Feinmechanik GmbH flexibel und dynamisch ab. Um diese Prozesse zu durchdringen, sind adaptive KI-Methoden ein interessanter Lösungsansatz. Hier kann das sogenannte Reinforcement Learning (RL) zum Einsatz kommen. Es besteht im Wesentlichen aus den beiden Elementen Agent und Umgebung, die miteinander wechselwirken. Auf Grundlage des aktuellen Umgebungszustandes und der verfügbaren Aktionen, trifft der Agent Entscheidungen für die nächsten Schritte. Für diese erhält er eine Belohnung. Im Laufe des Trainings versucht der Agent sein zukünftiges Entscheidungsverhalten (Policy) anzupassen, um seine Belohnung zu maximieren. Agent und Umgebung sind dabei natürlich rein virtuell, der Agent ist die künstliche Intelligenz und die Umgebung wird durch die Daten aus dem Produktionsumfeld repräsentiert.

Im "Reinforcement Learning" wirken Umgebung, neuronales Netz und Belohnungsfunktion zusammen, um eine optimierte Auftragsplanung zu generieren.

Der Agent wird „belohnt“, wenn er es schafft, den Materialfluss zu erhöhen und Transportwege zu verkürzen, ohne dabei gegen die Bearbeitungsreihenfolge oder die Maschinenbelegungen zu verstoßen. Zudem sind weitere Informationen wie Auftragsprioritäten, Rüstzeiten, Anlagenzustände und die Bauteillokalisierung erforderlich, um einen RL-Agenten zu trainieren. Diese Informationen müssen live in der Produktionshalle aufgenommen und in das Modell integriert werden, um eine dynamisch optimierte Auftragssteuerung zu ermöglichen. Aber wie belohnt man einen virtuellen Agenten? Kurz gesagt: mit virtuellem Feedback. Dazu muss eine mathematische Belohnungsfunktion definiert werden, die dem Agenten auf seine Art mitteilt, ob eine Entscheidung gut oder schlecht war. Diese Einschätzung der Entscheidung als gut oder schlecht hängt von der spezifischen Zielstellung des Unternehmens und den damit verbundenen Parametern ab.

Wie bereits erwähnt, wurde für die praktische Umsetzung des Ansatzes bereits ein Teil der Maschinen und Anlagen mit passenden Schnittstellen, sogenannten IoT-Gateways, ausgestattet, um Daten in Echtzeit zu erfassen und diese als Eingangsgrößen für das KI-Modell, unseren Agenten, nutzen zu können. Der Retrofit der Anlagen ist noch nicht abgeschlossen, weshalb noch keine echten Produktionsdaten zur Verfügung stehen. Das Projektteam arbeitet dennoch bereits an grundsätzlichen Modellentwürfen, um die Daten schnell weiternutzen zu können, sobald sie abrufbar sind.

Die Corona-Pandemie sowie der Ukraine-Krieg gehen auch hier nicht spurlos an der Projektarbeit und den beteiligten Menschen vorbei. Doch trotz bestehender Lieferverzögerungen ist davon auszugehen, dass das Projektziel „Potenzialanalyse des Einsatzes von KI-Technologien für die Auftragssteuerung“ erreicht wird. Da neben dem Einsatz von KI auch konventionelle statistische Methoden für die Optimierung in Frage kommen, steht der Vergleich dieser beiden Herangehensweisen noch aus. Am Ende steht die Frage: Führt uns KI zur Fabrik der Zukunft?