Verpackungsqualität mit künstlicher Intelligenz prüfen und sichern II

Digitalisierungsprojekt mit der Wilhelm Brandenburg GmbH & Co. OHG

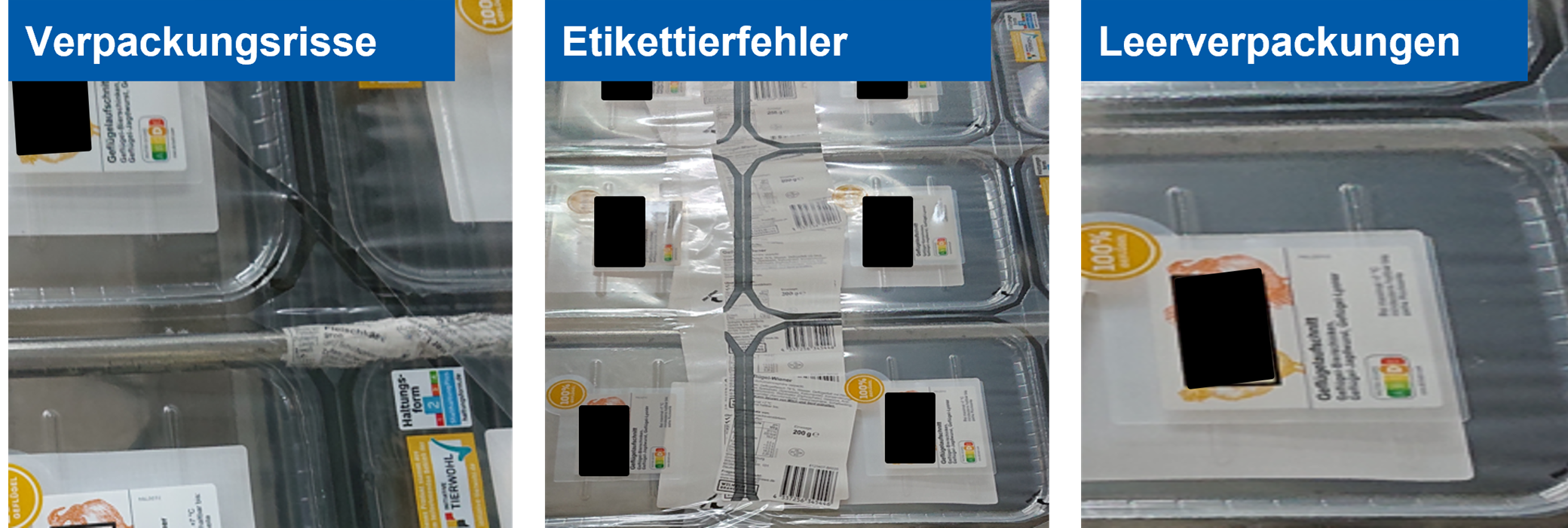

Die Wilhelm Brandenburg GmbH & Co. OHG stellt in sechs Betriebsstätten mit ca. 3000 Mitarbeitenden Fleisch-, Wurst- und Schinkenspezialitäten her. Am Standort Frankfurt am Main werden Wurstwaren hergestellt und in vier Verpackungslinien für die Auslieferung in den Einzelhandel vorbereitet. Während des Verpackungsprozesses werden in einem vorgelagerten Schritt Kunststoffverpackungen tiefgezogen, um anschließend die Wurstwaren halbautomatisch über ein Fließband zu sortieren, zu platzieren und einzulegen. Abschließend wird die Verpackungsfolie aufgezogen und unter Schutzatmosphäre festgeschweißt. Während des Verpackungsprozesses können jedoch unterschiedliche Defekte wie Folienrisse, fehlerhafte Etikettierungen und Leerverpackungen ohne Inhalt auftreten, die den Produktionsablauf erheblich stören. Die fertig verpackten Produkte werden bislang per manueller Sichtkontrolle auf dem Fließband kontrolliert, um fehlerhafte Produkte auszusortieren und fehlerfreie Produkte in Kisten für die Zwischenlagerung und den Transport zu sortieren.

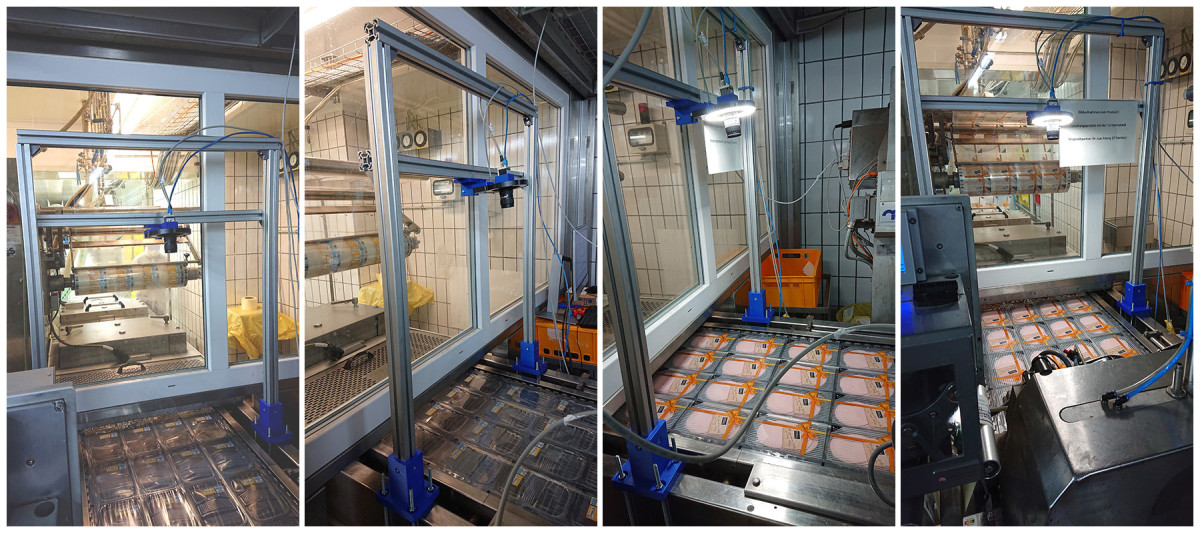

Das Digitalisierungsprojekt setzt an dieser Stelle an: Statt manueller Sichtkontrolle soll ein auf künstlicher Intelligenz (KI) basiertes System die Kontrolle genauer und effizienter machen. Diese soll es auch erlauben, genauere Daten über Fehlerursachen zu gewinnen, um letztlich Zeit zu sparen und weniger Abfall zu produzieren. Da der Verpackungsprozess unter höchsten Hygieneregeln stattfindet und der Produktionsbereich täglich gereinigt wird, bestehen dort sehr hohe Anforderungen an Hygienestandards, Robustheit und verfügbaren Bauraum potenzieller Messsysteme, die die Datengrundlage für die KI liefern. Aus diesem Grund wird für die angestrebte automatisierte Überwachung der Bereich am Ende der Produktionslinie gewählt, bei dem die Verpackungen bereits verschlossen sind. Hier befindet sich die Ware nicht mehr in der höchsten Hygienestufe. Dadurch ergibt sich der Vorteil, dass hier ein einfaches Industriekamerasystem zum Einsatz kommen kann. Durch eine Montage oberhalb des Fließbandes kann es alle fertig verpackten Produkte erfassen.

Das technische Vorgehen verläuft dabei in fünf Schritten: Bildaufnahme der fertig verpackten Ware auf dem Fließband, Verarbeitung der erfassten Daten, Sammlung der Datensätze, Training einer KI mit den Daten, Bewertung.

Die Bildaufnahme wird automatisch anhand der Fließbandbewegung gestartet. Der erfasste Bildbereich wird anschließend systematisch vorbereitet, indem die Bilder skaliert und gefiltert werden. Nach der Sammlung eines heterogenen Datensatzes über mehrere Produktionsschichten hinweg werden unterschiedliche KI-Modelle trainiert. Ziel ist es, mithilfe der Modelle die unterschiedlichen Fehler zu klassifizieren und anhand der Häufigkeit und der Zeitpunkte des Auftretens Rückschlüsse auf die Fehlerursachen abzuleiten. Hierzu dienen auch die Speicherung weiterer Maschinendaten wie Produktvariante, Produktionszeit und Fließbandvorschub sowie Beobachtungen und Hinweise des Bedienpersonals. Gerade die Mitarbeitenden sind mit den Prozessen in der Praxis bestens vertraut und können wertvolle Hinweise liefern, die aus den Maschinendaten allein nicht hervorgehen.

Abschließend wird bewertet, inwiefern das System seine Aufgabe erfüllt. Kann es Schäden oder Fehler zuverlässig erkennen? Lassen sich Ursachen für wiederkehrende Probleme finden? Fallen die Antworten positiv aus, wird das Projekt ein voller Erfolg sein.