Digitale Qualitätssicherung mit optischer Messtechnik I

Umsetzungsprojekt mit der Dynexa GmbH & Co. KG

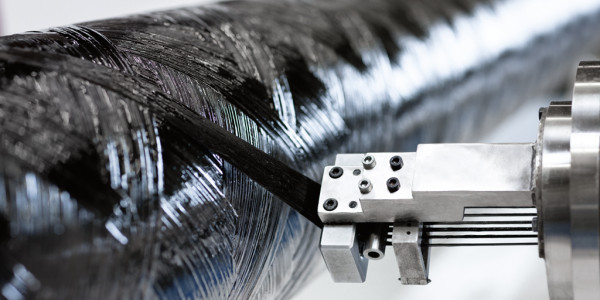

Die DYNEXA GmbH & Co. KG ist ein agiles mittelständisches Unternehmen, das Faserverbundkomponenten (FVK) aus Glas- oder Carbonfasern entwickelt, konstruiert und produziert. Eingesetzt werden diese Komponenten für Produkte bei denen herkömmliche Werkstoffe wie Aluminium oder Stahl an die Grenzen des technisch Machbaren stoßen:

- Antriebswellen für den Automobilbereich, die Schifffahrtindustrie und den Maschinenbau

- Wellen, Walzen und Träger für die Papier-, Druck-, und Folienindustrie

Daneben ist das Unternehmen Entwicklungspartner für FVK-Bauteile sowie Kraftübertragungskomponenten bei physikalischen Belastungen im Hochleistungsbereich.

Die innovative Fertigung von DYNEXA setzt auf das Filament Winding-Verfahren, bei dem die Hochleistungsfasern mit einem Harz durchtränkt und auf ein rotierendes Werkzeug aufgewickelt werden. Das Verhältnis von Fasern und Harz, sowie die abgelegte Geometrie bestimmen die finalen Eigenschaften des erzeugten Bauteils.

Für die Qualitätssicherung prüft der jeweilige Mitarbeiter über eine manuelle Messung des Außendurchmessers, ob das gewickelte Bauteil in den Toleranzbereich fällt – und regelt bei Bedarf das Faser-Harz-Mischungsverhältnis nach. Dieser Prozess beruht sowohl auf der vorgenommenen Messung als auch der anschließenden Einschätzung des Mitarbeiters. Damit sind die Überwachung und Nachregelung des Systems stark vom jeweiligen Mitarbeiter und seiner Erfahrung abhängig. Entsprechend ist der Prozess fehleranfällig, wodurch auch die Bauteil-Qualität stark schwanken kann.

Das Mittelstand-Digital Zentrum Darmstadt (Institut für Produktionstechnik und Umformmaschinen) und DYNEXA wollen daher in einem Umsetzungsprojekt die Qualitätssicherung verbessern: Durch die Entwicklung eines optischen Messsystems soll die Überwachung der Bauteilgeometrie von rotationssymmetrischen carbonfaser- und glasfaserverstärkten Kunststoffbauteilen automatisiert werden. So wird eine objektiv-nachvollziehbare, kontinuierliche Kontrolle des Ist-Zustandes der Bauteile ermöglicht.

Dies reduziert Kosten in der Qualitätssicherung und erlaubt es auch, gegenüber den Kunden engere Bauteiltoleranzen vorzugeben. Anderen produzierenden Unternehmen soll das Umsetzungsvorhaben die Möglichkeiten eines intelligenten Messsystems in der laufenden Produktion verdeutlichen.