Digitale Auftragsverfolgung II

Umsetzungsprojekt mit der LS-Mechanik GmbH

Das Mittelstand-Digital Zentrum Darmstadt hat das Umsetzungsprojekt mit der LS-Mechanik GmbH zur „Erfassung von Auftragsdaten bei der Fertigung von Kaltmassivumformwerkzeugen“ erfolgreich abgeschlossen. Ziel des Projektes war die systematische und teilautomatisierte Verfolgung von Aufträgen in einer Einzelteil- und Kleinserienfertigung. In dem mehrmonatigen Projekt realisierten die Experten des Kompetenzzentrums gemeinsam mit dem Projektpartner der LS-Mechanik GmbH die Konstruktion und Implementierung der „UniBox“, die eine auftragsbezogene Zuordnung von Daten aus der mechanischen Fertigung ermöglicht. Durch die detaillierten Informationen aus der Fertigung ergeben sich dann auch Potenziale, die Durchlaufzeiten in der Produktion zu minimieren sowie den Produktionsablauf zu verbessern.

Die automatisierte Datenerfassung während der Produktion ist die Grundlage für eine Auftragsverfolgung – und damit auch zentral für die weitere Datenanalyse und -nutzung im Rahmen der Industrie 4.0. Entsprechend wird mit der „UniBox“ die Datenbasis für weitere Produktionsoptimierungen geschaffen. Im ersten Teil des Projektes stand die hardwareseitige Entwicklung der Box und damit verbunden die Entwicklung einer geeigneten Methode zur Nachverfolgung sowie die Ausarbeitung der benötigten Funktionalität im Vordergrund. Die hardwareseitige Entwicklung, Konstruktion und Umsetzung sowie die Implementierung der Software zur Datenerfassung und -auswertung der „UniBox“ erfolgte vor Ort bei der LS-Mechanik GmbH.

Durch die Analyse des bestehenden Produktionsablaufs wurde ein Optimierungskonzept auf Grundlage der UniBox erarbeitet. Dazu wurden geeignete Standorte der „UniBoxen“ für eine optimale, systematische Datenerfassung ermittelt und zukünftige Potenziale bzw. Erweiterungen für die Produktion abgeschätzt. Im finalen Schritt wurde das System dann in das reale Produktionsumfeld eingeführt, wodurch erste Erfahrungen zur Handhabung des Systems im industriellen Umfeld gesammelt werden konnten.

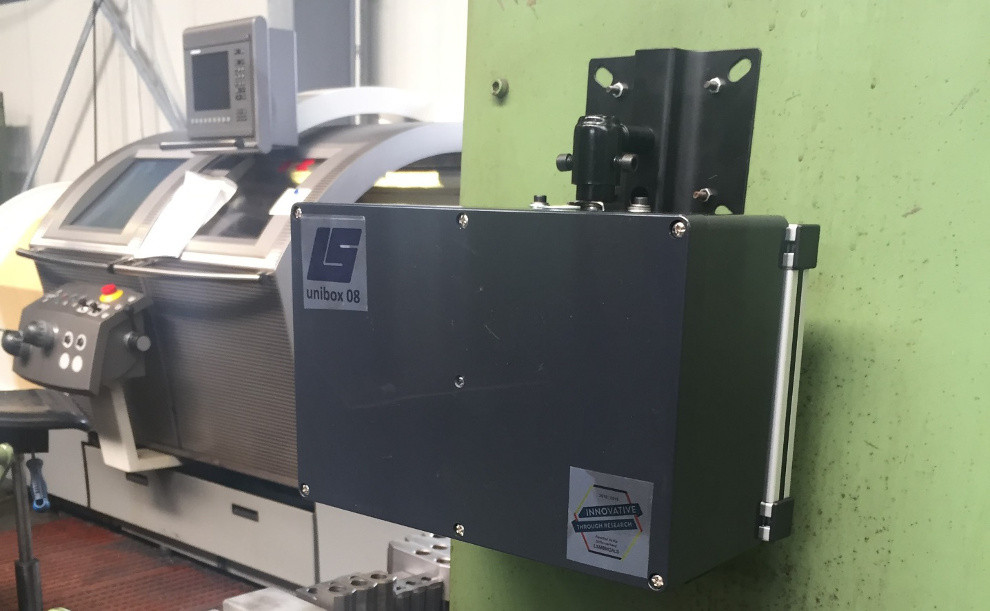

Die "UniBox" in der Fertigung

In der „Unibox“ sind Erfassungs- und Datenverarbeitungskomponenten integriert. Wesentlicher Bestandteil ist dabei die Radio-Frequency-Identification (RFID) Technologie: Mittels spezifisch zugeordneter RFID-Tags wird die Erfassung und Lokalisierung von Aufträgen in der Fertigung automatisiert. Ein angeschlossener Barcodescanner sorgt für die Betriebsdatenerfassung jedes Auftrags. Über WLAN-, LAN- und Bluetooth-Schnittstellen innerhalb des Fertigungsnetzwerkes ist die „Unibox“ zudem in der Lage, Betriebsdaten zur Auswertung zur Verfügung zu stellen. Mit Hilfe eines integrierten Mikroprozessors werden die erfassten Daten bereits vorverarbeitet und einer Auswertungssoftware zur Verfügung gestellt.

Durch das Umsetzungsprojekt kann die LS-Mechanik GmbH nun auftragsbezogene Daten aus der mechanischen Fertigung automatisch erfassen und die Produktion transparenter gestalten. Neben der Zeiteinsparung bei der Auftragsverfolgung kann die Produktion flexibel gestaltet und durch die erfassten, detaillierten Informationen optimiert werden. Dr.-Ing. Manuel Ludwig von der LS-Mechanik GmbH ist nicht nur zufrieden mit der „UniBox“ als Ergebnis des gemeinsamen Projekts, sondern auch mit den Potenzialen, die sich LS-Mechanik damit in Zukunft erschließen kann: „Die Entwicklung der ,UniBox‘ bedeutet nicht nur eine digitalisierte Auftragsverfolgung für uns. Sie ist vielmehr die Grundlage für die langfristige Sammlung von Prozessinformationen, die dann wiederum für die Prozessoptimierung und weitere Industrie 4.0-Anwendungen genutzt werden können.“